8. Použití ložisek

Najít distributora

8.1 Uspořádání ložisek

Pro uložení rotujícího hřídele jsou nutná alespoň dvě ložiska, která se nacházejí v určité vzdálenosti od sebe. V závislosti na způsobu použití se volí uložení s axiálně volným a axiálně vodícím ložiskem, uložení s předpětím nebo plovoucí uspořádání ložisek. Příklady uspořádání ložisek jsou na obrázku 4.12 v kapitole Volba typu ložiska.8.1.1 Uložení s axiálně volným a axiálně vodícím ložiskem

Axiálně vodící ložisko vede hřídel v axiálním směru a zachycuje kromě radiální síly i axiální síly. Volba typu ložiska, které se použije jako axiálně vodící ložisko, závisí na velikosti axiálního zatížení a na požadavcích na přesnost uložení hřídele. Dvouřadé kuličkové ložisko s kosoúhlým stykem zajistí přesnější axiální vedení než např. kuličkové nebo soudečkové ložisko. Přesného axiálního vedení umožňuje dosáhnout i dvojice kuželíkových ložisek, která se použijí jako axiálně vodící ložisko. Při nižším axiálním zatížení lze použít jako axiálně vodící ložisko i válečkové ložisko NUP.

8.1.2 Souměrné uspořádání ložisek

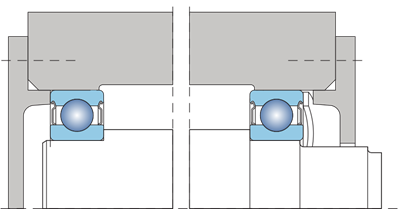

8.1.3 Uložení s předpětím

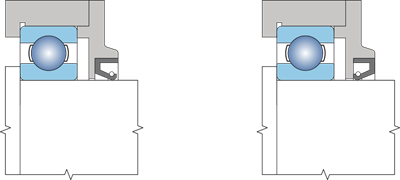

Uložení ložisek s předpětím je zpravidla tvořeno souměrně uloženými kuličkovými ložisky s kosoúhlým stykem nebo kuželíkovými ložisky. Předpětí se dosahuje použitím pružin. Takové provedení vyrovnává teplotní roztažnost. Používá se i v případech kdy mohou být ložiska v klidu vystavena vibracím. Předpětím ložisek lze zejména u malých elektromotorů snížit hlučnost.

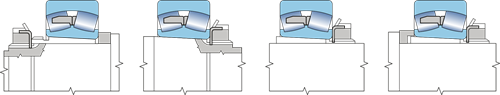

Obr. 8.1

Pružina působí na vnější kroužek jednoho z ložisek, přičemž příslušný vnější kroužek musí umožňovat axiální posunutí v tělese. Předpětí zůstává prakticky konstantní, i když dochází k axiálnímu posouvání ložiska vlivem tepelné dilatace. Požadované předpětí lze vypočítat podle vztahu

F = k . d

kde

F předepínací síla (kN)

k součinitel, viz dále

d průměr díry ložiska v mm

V závislosti na konstrukci elektromotoru může součinitel k nabývat hodnot 0,005 až 0,01.

Pokud má předpětí zabránit poškození ložisek vibracemi, je třeba nastavit vyšší předpětí.

Pak se volí k = 0,02.

Tato metoda však není vhodná pro uložení, která musí mít vysokou tuhost, kde se mění směr působícího zatížení nebo kde působí rázová zatížení.

Pokud by došlo k překročení určité optimální hodnoty předpětí, tuhost se zvýší jen nepatrně, zatímco tření, a tedy i provozní teplota, v ložisku prudce vzroste. To má vliv na snížení trvanlivosti ložiska, protože na ložisko působí přídavné konstantní zatížení. Informativní vztah mezi trvanlivostí a předpětím - vůlí ukazuje diagram na obr. 8.2.

Obr. 8.2

8.2 Konstrukce uložení – všeobecné zásady

Vlastnosti ložisek jsou plně využity pouze tehdy, když jsou ložiskové kroužky podepřeny po celém obvodě a celé šířce oběžných drah. Pevná opěrná plocha může mít válcový nebo kuželový tvar, u axiálních ložisek se jedná o rovinnou plochu. Opěrné plochy musí být vyrobeny s odpovídající přesností a nesmí být opatřeny drážkami, otvory apod. Kromě toho musí být ložiskové kroužky spolehlivě zajištěny, aby se při zatížení neotáčely v tělese nebo na hřídeli.Vhodné radiální zajištění a odpovídající podepření se dosáhne pouze tehdy, jsou-li ložiskové kroužky namontovány s přesahem. Jestliže se však požaduje snadná montáž a demontáž, případně axiální posuvnost axiálně volného ložiska, nelze volit pevné uložení kroužku.

V případech, kdy je zvoleno volné uložení, je nutné provést opatření k zamezení nevyhnutelnému opotřebení při posouvání kroužku.

Rotující hřídel nebo jiná součástka uložená ve valivých ložiscích je jimi vedena v radiálním i axiál¬ním směru tak, aby byla splněna základní podmínka jednoznačnosti jeho pohybu. Součástka má být, pokud možno, staticky určitě uložená, tj. podepřena na dvou místech radiálně a v jednom místě axiálně.

Příklady takového uložení jsou na obrázcích 4.12. Nejobvyklejší uložení je takové, kde je hřídel radiálně uložen ve dvou ložiskách, ze kterých jedno ho zajišťuje i v axiálním směru. Vodící (pevné) ložisko přenáší radiální zatížení a současně i axiální zatížení v obou směrech. Jako vodící se nejčastěji požívají radiální ložiska, která mohou přenášet kombinované zatížení, např. jednořadá kuličková, dvouřadá kuličková s kosoúhlým stykem, dvouřadá kuličková naklápěcí, dvouřadá soudečková nebo jednořadá kuličková s kosoúhlým stykem a kuželíková ložiska. Poslední dva uvedené typy ložisek musí být montovány ve dvojicích. Volné ložisko přenáší pouze radiální zatížení a musí dovolit určitý posuv hřídele v axiál¬ním směru, aby se zamezilo vzniku nežádoucího axiálního předpětí způsobeného vnějšími vlivy (tepelné dilatace, výrobní nepřesnosti připojovacích součástí uložení a pod.).

Axiální posuv se může zabezpečit posuvem mezi jedním z kroužků ložiska a součástí stroje, která s ložiskem bezprostředně souvisí, např. mezi vnějším kroužkem ložiska a dírou v tělese (obr. 4.12a, b) nebo přímo v ložisku (obr. 4.12 c až h).

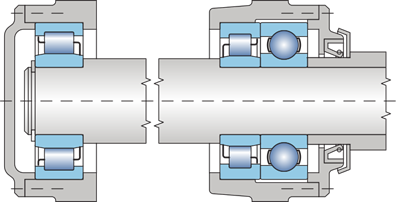

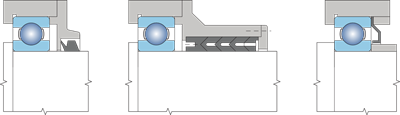

Uložení, ve kterých působí větší radiální a axiální zatížení při vyšší frekvenci otáček, je vhodné řešit tak, aby ložiska zachytávala pouze radiální resp. axiální sily, viz obr. 8.3.

Obr. 8.3

V těchto případech je možno použít pro radiální vedení některé z radiálních ložisek a pro axiální vedení ta radiální ložiska, která mají schopnost přenášet i axiální zatížení, případně dvojici těchto ložisek, nebo obousměrné axiální ložisko, nebo dvojici jednosměrných axiálních ložisek. Podmínkou je, aby axiálně vodící ložiska byla uložena s radiální vůlí.

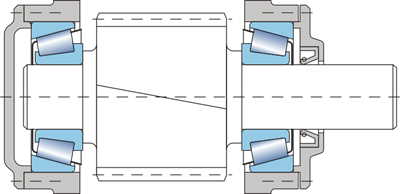

Dalším, často požívaným řešením je uložení ve dvou ložiscích, jejichž konstrukce dovoluje zachytávat radiální i axiální zatížení v obou směrech. Axiální zatížení zachytávají střídavě obě ložiska, vždy podle směru působení sil, a současně přenášejí i radiální zatížení. Příklad tohoto uložení je na obr. 8.4.

Obr. 8.4

Jako osvědčená konstrukce se v tomto případě používá dvojice jednořadých kuželíkových ložisek nebo jednořadých kuličkových ložisek s kosoúhlým stykem. Mohou se použit i jiné typy ložisek, která jsou schopna přenášet zatížení v radiálním i axiálním směru současně, např. jednořadá kuličková ložiska, případně jednořadá válečková ložiska v provedení NJ atd.

Radiální a axiální zajištění ložiska na čepu a v díře tělesa nebo jiné části má přímou souvislost s celkovým konstrukčním uspořádáním uložení. Při volbě způsobu upevnění je potřebné zohlednit zvlášť charakter a velikost působících síl, provozní teplotu v místě uložení a materiál připojovacích součástí.

Při stanovování rozměrů připojovacích častí musí konstruktér kromě druhu a rozměrů ložiska zohlednit i způsob montáže, demontáže a případné údržbářské úkony.

8.2.1 Radiální zajištění ložisek

Správné radiální upevnění ložiska na čepu a v tělese má značný vliv na využití jeho únosnosti a na správnou funkci uložení. Přitom jsou důležitá tato hlediska:

- bezpečné upevnění a rovnoměrné podepření kroužků

- jednoduchá montáž a demontáž

- posun volného ložiska v axiálním směru

Při volbě správného radiálního upevnění ložiska posuzujeme a zohledňujeme vliv způsobu otáčení a velikosti zatížení.

Obvodové zatížení

Obvodové zatížení nastává tehdy, když se příslušný ložiskový kroužek otáčí a směr zatížení se nemění, nebo pokud se kroužek neotáčí a zatížení rotuje. Obvod ložiskového kroužku je během jedné otáčky zatěžován postupně. V tomto případě musí být zatížený kroužek vždy s potřebným přesahem pevně uložen.Bodové zatížení

Bodové zatížení nastává tehdy, když ložiskový kroužek stojí a vnější síla směřuje stále do téhož bodu oběžné dráhy, nebo se kroužek i síla otáčejí stejnou frekvencí otáček. Kroužek, na který působí bodové zatížení, může být uložený s vůlí (hybně), pokud to podmínky vyžadují.Neurčitý způsob zatížení

Při neurčitém způsobu zatížení působí na kroužek proměnné vnější síly, při kterých nelze určit směr a změnu zatížení (např. nevyvážené hmoty, nárazy apod). Neurčitý způsob zatížení vyžaduje, aby byly oba kroužky uloženy s přesahem (pevně). Za těchto podmínek je ve většině případů uložení potřebné volit ložiska se zvýšenou radiální vůlí.Velikost zatížení

Zatížení má přímý vliv na volbu velikosti přesahu v uložení. Čím větší je zatížení ložiska, tím se musí volit větší přesah v uložení. Zvláště to platí pro případy rázového a vibračního zatížení ložiska. Pevné uložení na čepu nebo v díře tělesa vyvolá deformaci kroužku, a tím dojde ke zmenšení radiální vůle. Aby byla v případech pevného uložení zabezpečená potřebná radiální vůle, je třeba někdy použit ložiska se zvětšenou radiální vůlí. Výsledná vůle po smontování je závislá na typu a velikosti ložiska. Proto je nutné zvažovat velikost potřebného přesahu uloženého kroužku podle typu a velikosti ložiska. Pro ložiska menších rozměrů se volí menší přesahy a naopak. Relativně menší přesahy se požívají např. pro stejně velká kuličková ložiska v porovnání s válečkovými, kuželíkovými nebo soudečkovými ložisky.Materiál a konstrukce připojovacích částí

Při návrhu uložení a při určování jejich tolerancí je nutné brát v úvahu i použité materiály a konstrukci připojovacích součástí. Výsledky praktických zkušeností jsou promítnuty v dále uváděných tabulkách. V případech, kdy se ložiska montují do těles ze slitin lehkých kovů nebo na čepy dutých hřídelů, volí se uložení s vyššími přesahy.Dělená tělesa nejsou vhodná pro uložení s velkými přesahy, neboť je reálné nebezpečí sevření ložiska v dělící rovině tělesa.

Ohřev a teplo

Teplo vznikající v ložisku může vést k uvolnění přesahu na čepu, a tím k protáčení kroužku. V tělese může nastat opačný případ. Ohřevem dojde k vymezení vůle, a tím k omezení až vyloučení axiálního posuvu kroužku volného ložiska v tělese. Proto na tento faktor klademe při navrhování uložení velký důraz.Přesnost úložných ploch

Přesnost úložných ploch z hlediska tolerancí a geometrických tvarů je důležitá, neboť se může přenášet na oběžné dráhy ložiskových kroužků. Především je to důležité zohlednit v návrhu uložení, u kterých je kladen velký důraz na přesnost chodu. Větší podíl nerovností je přenášen u tenkých profilů ložiskových kroužků.Při použití ložisek normálního stupně přesnosti se pro úložnou plochu na čepu volí zpravidla tolerance v tolerančním stupni IT6 a pro úložnou plochu v tělese ve stupni IT7.

Pro kuličková a válečková ložiska menších rozměrů je možné použit pro čep stupeň IT5 a díru v tělese IT6.

Pro ložiska vyšších stupňů přesnosti, pro uložení s vysokými požadavky na přesnost, např. vřetena obráběcích strojů, je pro hřídel doporučený stupeň nejméně IT5 a pro těleso nejméně IT6.

Dovolená úchylka kruhovitosti a válcovitosti a dovolené čelné házení úložných a opěrných ploch pro ložiska musí být vzhledem k ose menší než rozsah tolerance průměrů čepu a díry. Se stoupající přesností použitých ložisek se zvyšují i požadavky na přesnost úložných ploch. Doporučené hodnoty přesností tvaru úložných ploch pro ložiska jsou uvedené v tabulce 8.1 a základní tolerance IT2 až IT6 v tabulce 8.2

| Doporučované přesnosti tvaru úložných ploch pro ložiska | |||

| Stupeň přesnosti ložiska | Místo uložení | Přípustná úchylka válcovitosti | Přípustné čelné házení opěrných ploch vzhledem k ose |

| hřídel | IT5/2 | IT3 | |

| P0, P6 | |||

| těleso | IT6/2 | IT4 | |

| hřídel | IT3/2 | IT2 | |

| P5, P4 | |||

| těleso | IT4/2 | IT3 | |

| Základní tolerance IT2 až IT6 | ||||||

| Jmenovitý průměr | Toleranční stupeň | |||||

| přes | do | IT2 | IT3 | IT4 | IT5 | IT6 |

| mm | µm | |||||

| 6 | 10 | 1,5 | 2,5 | 4 | 6 | 9 |

| 10 | 18 | 2 | 3 | 5 | 8 | 11 |

| 18 | 30 | 2,5 | 4 | 6 | 9 | 13 |

| 30 | 50 | 2,5 | 4 | 7 | 11 | 16 |

| 50 | 80 | 3 | 5 | 8 | 13 | 19 |

| 80 | 120 | 4 | 6 | 10 | 15 | 22 |

| 120 | 180 | 5 | 8 | 12 | 18 | 25 |

| 180 | 250 | 7 | 10 | 14 | 20 | 29 |

| 250 | 315 | 8 | 12 | 16 | 23 | 32 |

| 315 | 400 | 9 | 13 | 18 | 25 | 36 |

| 400 | 500 | 10 | 15 | 20 | 27 | 40 |

Montáž a demontáž ložiska

V případě, že jeden z kroužků je uložený s vůlí (hybně), je montáž lehká a nenáročná. Pokud je z provozních důvodů potřebné, aby oba kroužky byly uloženy s přesahem, je potřebné volit vhodný typ ložiska, např. rozebíratelné ložisko (kuželíkové, válečkové, jehličkové) nebo ložisko s kuželovou dírou. Čepy hřídelů pro uložení pouzder pro ložiska s kuželovou dírou mohou být v toleranci h9 nebo h10, geometrický tvar musí být v přesnosti IT5 nebo IT7 podle náročnosti uložení.8.2.2 Axiální posuv kroužků volného ložiska

Při všech provozních podmínkách musí být zajištěn axiální posuv volného ložiska. Při použití nerozebíratelných ložisek se posuv bodově zatíženého kroužku dosáhne jeho uložením s vůlí (hybně). V tělesech ze slitin z lehkých kovů je potřebné v případě, že vnější kroužek bude uložen s vůlí, díru vypouzdřit ocelovým pouzdrem. Spolehlivou posuvnost v axiálním směru dosáhneme, pokud v uložení použijeme válečková ložiska v provedení N a NU nebo radiální jehlová ložiska.

Doporučované tolerance průměrů čepů a děr připojovaných součástí jsou pro radiální i axiální ložiska uvedeny v tabulkách 8.3 až 8.10.| Tolerance průměrů čepů pro radiální ložiska (platí pro plné ocelové hřídele) | |||||

| Průměr čepu [mm] | |||||

| Provozní podmínky | Příklady uložení | Kuličková ložiska | Válečková, jehlová 1), kuželíková ložiska | Soudečková ložiska | Tolerance |

| Bodové zatížení vnitřního kroužku | |||||

| Malé a normální zatížení | Volnoběžná kola, kladky, | g6 2) | |||

| Pr ≦0,15 Cr | řemenice | Všechny průměry | |||

| Velké nárazové zatížení | Kola dopravních vozíků, | h6 | |||

| Pr>0,15 Cr | napínací kladky | ||||

| Obvodové zatížení vnitřního kroužku, nebo neurčitý způsob zatížení | |||||

| Malé a proměnné zatížení | Dopravní zařízení, | (18) až 100 | ≦40 | - | j6 |

| Pr ≦0,07 Cr | ventilátory | (100) až 200 | (40) až 140 | - | k6 |

| Normální a velké zatížení | Všeobecné strojírenství, | ≦18 | - | - | j5 |

| Pr >0,07 Cr | (18) až 100 | ≦40 | - ≦40 | k5 (k6) 3) | |

| čerpadla, spalovací motory | (100) až 140 | (40) až 100 | (40) až 65 | m5 (m6) 3) | |

| převodovky, | (140) až 200 | (100) až 140 | (65) až 100 | m6 | |

| dřevoobráběcí stroje | (140) až 200 | (100) až 140 | n6 | ||

| >200 | >140 | p6 | |||

| Zvlášť velké zatížení, rázy, | Nápravová ložiska kolejových | - | (50) až 140 | (50) až 100 | n6 4) |

| těžké provozní podmínky | vozidel, trakční motory | - | (140) až 500 | (100) až 500 | p6 4) |

| Pr>0,15 Cr | válcovací stolice | - | >500 | >500 | r6 (p6) 4) |

| Vysoka přesnost uložení | Obráběcí stroje | ≦18 | - | - | h5 5) |

| při malém zatížení | (18) až 100 | ≦40 | - | j5 5) | |

| Pr ≦0,07 Cr | (100) až 200 | (40) až 140 | - | k5 5) | |

| (140) až 200 | - | m5 | |||

| Výhradně axiální zatížení | všechny průměry | j6 | |||

| Ložiska s kuželovou dírou a s upínacím nebo stahovacím pouzdrem | |||||

| Všechny způsoby zatížení | Všeobecná uložení, | h9/IT5 | |||

| nápravová ložiska | |||||

| kolejových vozidel | všechny průměry | ||||

| Nenáročná uložení | h10/IT7 | ||||

- Neplatí pro jehlová ložiska bez kroužků

- Pro velká ložiska lze volit toleranci f6, aby se zajistila axiální posuvnost

- Tolerance v závorkách se volí zpravidla pro jednořadá kuželíková ložiska nebo při nízkých frekvencích otáček, kde rozptyl vůle nemá velký význam

- Je třeba použít ložiska se zvýšenou radiální vůlí

- Tolerance pro jednořadá kuličková ložiska v přesnosti P5 a P4 jsou uvedeny v kapitole 12.2

| Tolerance průměrů děr těles pro radiální ložiska(platí pro tělesa z oceli, litiny a ocelolitiny) | ||||

| Provozní podmínky | Posuvnost vnějšího kroužku |

Těleso | Příklady uložení | Tolerance |

| Obvodové zatížení vnějšího kroužku | ||||

| Velké rázové zatížení | Není posuvný | Jednodílné | Náboje kol | P7 |

| Pr>0,15 Cr | s válečkovými ložisky, | |||

| Tenkostěnná tělesa | ojniční ložiska | |||

| Normální a velké | Není posuvný | Náboje kol s kuličkovými ložisky, | N7 | |

| zatížení | pojezdová kola jeřábů, | |||

| Pr>0,07 Cr | ložiska klikových hřídelů | |||

| Malé a proměnné | Není posuvný | Dopravníkové válečky, | M7 | |

| zatížení Pr ≦0,07 Cr | napínací kladky | |||

| Neurčity způsob zatížení | ||||

| Velké rázové zatížení | Není posuvný | Trakční motory | M7 | |

| Pr>0,15 Cr | ||||

| Velké a normální | Zpravidla není | Jednodílné | Elektromotory, čerpadla, | K7 |

| zatížení Pr>0,07 Cr | posuvný | ventilátory, klikové hřídele | ||

| Malé a proměnné | Zpravidla posuvný | Elektromotory, čerpadla, | J7 | |

| zatížení Pr ≦0,07 Cr | ventilátory, klikové hřídele | |||

| Přesná uložení | ||||

| Malé zatížení | Zpravidla není | Válečková ložiska | K6 1) | |

| Pr ≦0,07 Cr | posuvný | pro obráběcí stroje, | ||

| Posuvný | kuličková ložiska pro obráběcí stroje, | J6 2) | ||

| Lehce suvný | malé elektromotory | H6 | ||

| Bodové zatížení vnějšího kroužku | ||||

| Libovolné zatížení | Všeobecné strojírenství | H7 3) | ||

| nápravová ložiska kolejových vozidel | ||||

| Malé a normální zatížení | Lehce posuvný | Jednodílné | Všeobecné strojírenství | H8 |

| Pr ≦0,15 Cr | nebo dvoudílné | méně náročné strojírenství | ||

| Sušicí válce papírenských strojů | G7 4) | |||

| velké elektromotory | ||||

- Pro velké zatížení se volí pevnější tolerance M6 nebo N6. Pro válečková ložiska s kuželovou dírou se volí tolerance K5 nebo M5.

- Tolerance pro jednořadá kuličková ložiska v přesnosti P5 a P4 jsou uvedeny v kapitole 12.2

- Pro ložiska s vnějším průměrem D < 250 mm s teplotním rozdílem mezi vnějším kroužkem a tělesem nad 10 °C se volí tolerance G7.

- Pro ložiska s vnějším průměrem D > 250 mm s teplotním rozdílem mezi vnějším kroužkem a tělesem nad 10 °C se volí tolerance F7.

| Tolerance průměrů čepů pro axiální ložiska | ||||

| Typ ložiska | Způsob zatížení | Průměr čepu [mm] | Tolerance | |

| Axiální kuličkové | j6 | |||

| Výhradně axiální zatížení | Všechny průměry | |||

| Axiální soudečkové | j6 | |||

| Současné axiální a radiální zatížení | Bodové zatížení hřídelového kroužku | Všechny průměry | j6 | |

| Obvodové zatížení hřídelového kroužku nebo neurčitý způsob zatížení | ≦200 | k6 | ||

| (200) až 400 | m6 | |||

| > 400 | n6 | |||

| Tolerance průměrů děr těles pro axiální ložiska | ||||

| Typ ložiska | Způsob zatížení | Poznámka | Tolerance | |

| Axiální kuličkové | U běžných uložení může | H8 | ||

| Výhradně axiální zatížení | mít tělesový kroužek vůli | |||

| Tělesový kroužek se | - | |||

| montuje s radiální vůlí | ||||

| Axiální soudečkové | Současné axiální | Bodové zatížení nebo | H7 | |

| a radiální | neurčitý způsob zatížení | |||

| zatížení | tělesového kroužku | |||

| Obvodové zatížení | M7 | |||

| Obvodové zatížení | ||||

| Mezní úchylky tolerancí průměrů čepů | |||||||||||||||||

| Jmenovitý průměr čepu | f6 | g5 | g6 | h5 | h6 | j5 | j6(js6) | k5 | |||||||||

| přes | do | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní |

| mm | µm | ||||||||||||||||

| 1 | 3 | -6 | -12 | -2 | -6 | -2 | -8 | 0 | -4 | 0 | -6 | 2 | -2 | 4 | -2 | 4 | 0 |

| 3 | 6 | -10 | -18 | -4 | -9 | -4 | -12 | 0 | -5 | 0 | -8 | 3 | -2 | 6 | -2 | 6 | 1 |

| 6 | 10 | -13 | -22 | -5 | -11 | -5 | -14 | 0 | -6 | 0 | -9 | 4 | -2 | 7 | -2 | 7 | 1 |

| 10 | 18 | -16 | -27 | -6 | -14 | -6 | -17 | 0 | -8 | 0 | -11 | 5 | -3 | 8 | -3 | 9 | 1 |

| 18 | 30 | -20 | -33 | -7 | -16 | -7 | -20 | 0 | -9 | 0 | -13 | 5 | -4 | 9 | -4 | 11 | 2 |

| 30 | 50 | -25 | -41 | -9 | -20 | -9 | -25 | 0 | -11 | 0 | -16 | 6 | -5 | 11 | -5 | 13 | 2 |

| 50 | 80 | -30 | -49 | -10 | -23 | -10 | -29 | 0 | -13 | 0 | -19 | 6 | -7 | 12 | -7 | 15 | 2 |

| 80 | 120 | -36 | -58 | -12 | -27 | -12 | -34 | 0 | -15 | 0 | -22 | 6 | -9 | 13 | -9 | 18 | 3 |

| 120 | 180 | -43 | -68 | -14 | -32 | -14 | -39 | 0 | -18 | 0 | -25 | 7 | -11 | 14 | -11 | 21 | 3 |

| 180 | 250 | -50 | -79 | -15 | -35 | -15 | -44 | 0 | -20 | 0 | -29 | 7 | -13 | 16 | -13 | 24 | 4 |

| 250 | 315 | -56 | -88 | -17 | -40 | -17 | -49 | 0 | -23 | 0 | -32 | 7 | -16 | 16 | -16 | 27 | 4 |

| 315 | 400 | -62 | -98 | -18 | -43 | -18 | -54 | 0 | -25 | 0 | -36 | 7 | -18 | 18 | -18 | 29 | 4 |

| 400 | 500 | -68 | -108 | -20 | -47 | -20 | -60 | 0 | -27 | 0 | -40 | 7 | -20 | 20 | -20 | 32 | 5 |

| 500 | 630 | -76 | -120 | - | - | -22 | -66 | - | - | 0 | -44 | - | - | 22 | -22 | - | - |

| 630 | 800 | -80 | -130 | - | - | -24 | -74 | - | - | 0 | -50 | - | - | 25 | -25 | - | - |

| 800 | 1000 | -86 | -142 | - | - | -26 | -82 | - | - | 0 | -56 | - | - | 28 | -28 | - | - |

| 1000 | 1250 | -98 | -164 | - | - | -28 | -94 | - | - | 0 | -66 | - | - | 33 | -33 | - | - |

| Jmenovitý průměr čepu | k6 | m5 | m6 | n6 | p6 | h91) | IT5 | h101) | IT7 | ||||||||

| přes | do | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | ||

| mm | µm | ||||||||||||||||

| 1 | 3 | 6 | 0 | 6 | 2 | 8 | 2 | 10 | 4 | 12 | 6 | 0 | -25 | 4 | 0 | -40 | 10 |

| 3 | 6 | 9 | 1 | 9 | 4 | 12 | 4 | 16 | 8 | 20 | 12 | 0 | -30 | 5 | 0 | -48 | 12 |

| 6 | 10 | 10 | 1 | 12 | 6 | 15 | 6 | 19 | 10 | 24 | 15 | 0 | -36 | 6 | 0 | -58 | 15 |

| 10 | 18 | 12 | 1 | 15 | 7 | 18 | 7 | 23 | 12 | 29 | 18 | 0 | -43 | 8 | 0 | -70 | 18 |

| 18 | 30 | 15 | 2 | 17 | 8 | 21 | 8 | 28 | 15 | 35 | 22 | 0 | -52 | 9 | 0 | -84 | 21 |

| 30 | 50 | 18 | 2 | 20 | 9 | 25 | 9 | 33 | 17 | 42 | 26 | 0 | -62 | 11 | 0 | -100 | 25 |

| 50 | 80 | 21 | 2 | 24 | 11 | 30 | 11 | 39 | 20 | 51 | 32 | 0 | -74 | 13 | 0 | -120 | 30 |

| 80 | 120 | 25 | 3 | 28 | 13 | 35 | 13 | 45 | 23 | 59 | 37 | 0 | -87 | 15 | 0 | -140 | 35 |

| 120 | 180 | 28 | 3 | 33 | 15 | 40 | 15 | 52 | 27 | 68 | 43 | 0 | -100 | 18 | 0 | -160 | 40 |

| 180 | 250 | 33 | 4 | 37 | 17 | 46 | 17 | 60 | 31 | 79 | 50 | 0 | -115 | 20 | 0 | -185 | 46 |

| 250 | 315 | 36 | 4 | 43 | 20 | 52 | 20 | 66 | 34 | 88 | 56 | 0 | -130 | 23 | 0 | -210 | 52 |

| 315 | 400 | 40 | 4 | 46 | 21 | 57 | 21 | 73 | 37 | 98 | 62 | 0 | -140 | 25 | 0 | -230 | 57 |

| 400 | 500 | 45 | 5 | 50 | 23 | 63 | 23 | 80 | 40 | 108 | 68 | 0 | -155 | 27 | 0 | -250 | 63 |

| 500 | 630 | 44 | 0 | - | - | 70 | 26 | 88 | 44 | 122 | 78 | 0 | -175 | 30 | 0 | -280 | 70 |

| 630 | 800 | 50 | 0 | - | - | 80 | 30 | 100 | 50 | 138 | 88 | 0 | -200 | 35 | 0 | -320 | 80 |

| 800 | 1000 | 56 | 0 | - | - | 90 | 34 | 112 | 56 | 156 | 100 | 0 | -230 | 40 | 0 | -360 | 90 |

| 1000 | 1250 | 66 | 0 | - | - | 106 | 40 | 132 | 66 | 186 | 120 | 0 | -260 | 46 | 0 | -420 | 105 |

- U čepů vyrobených v toleranci h9 a h10 pro ložiska s upínacím nebo stahovacím pouzdrem nesmí úchylky kruhovitosti a válcovitosti překročit základní toleranci IT5 a IT7

| Mezní úchylky tolerancí průměrů děr | |||||||||||||||

| Jmenovitý průměr díry | F7 | G6 | G7 | H6 | H7 | H8 | J6(Js6) | ||||||||

| přes | do | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní |

| mm | µm | ||||||||||||||

| 6 | 10 | 28 | 13 | 14 | 5 | 20 | 5 | 9 | 0 | 15 | 0 | 22 | 0 | 5 | -4 |

| 10 | 18 | 34 | 16 | 17 | 6 | 24 | 6 | 11 | 0 | 18 | 0 | 27 | 0 | 6 | -5 |

| 18 | 30 | 41 | 20 | 20 | 7 | 28 | 7 | 13 | 0 | 21 | 0 | 33 | 0 | 8 | -5 |

| 30 | 50 | 50 | 25 | 25 | 9 | 34 | 9 | 16 | 0 | 25 | 0 | 39 | 0 | 10 | -6 |

| 50 | 80 | 60 | 30 | 29 | 10 | 40 | 10 | 19 | 0 | 30 | 0 | 46 | 0 | 13 | -6 |

| 80 | 120 | 71 | 36 | 34 | 12 | 47 | 12 | 22 | 0 | 35 | 0 | 54 | 0 | 16 | -6 |

| 120 | 180 | 83 | 43 | 39 | 14 | 54 | 14 | 25 | 0 | 40 | 0 | 63 | 0 | 18 | -7 |

| 180 | 250 | 96 | 50 | 44 | 15 | 61 | 15 | 29 | 0 | 46 | 0 | 72 | 0 | 22 | -7 |

| 250 | 315 | 108 | 56 | 49 | 17 | 69 | 17 | 32 | 0 | 52 | 0 | 81 | 0 | 25 | -7 |

| 315 | 400 | 119 | 62 | 54 | 18 | 75 | 18 | 36 | 0 | 57 | 0 | 89 | 0 | 29 | -7 |

| 400 | 500 | 131 | 68 | 60 | 20 | 83 | 20 | 40 | 0 | 63 | 0 | 97 | 0 | 33 | -7 |

| 500 | 630 | 146 | 76 | 66 | 22 | 92 | 22 | 44 | 0 | 70 | 0 | 110 | 0 | 22 | -22 |

| 630 | 800 | 160 | 80 | 74 | 24 | 104 | 24 | 50 | 0 | 80 | 0 | 125 | 0 | 25 | -25 |

| 800 | 1000 | 176 | 86 | 82 | 26 | 116 | 26 | 56 | 0 | 90 | 0 | 140 | 0 | 28 | -28 |

| 1000 | 1250 | 203 | 98 | 94 | 28 | 133 | 28 | 66 | 0 | 105 | 0 | 165 | 0 | 33 | -33 |

| 1250 | 1600 | 235 | 110 | 108 | 30 | 155 | 30 | 78 | 0 | 125 | 0 | 195 | 0 | 39 | -39 |

| Jmenovitý průměr díry | J7(Js7) | K6 | K7 | M6 | M7 | N7 | P7 | ||||||||

| přes | do | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní | horní | dolní |

| mm | µm | ||||||||||||||

| 6 | 10 | 8 | -7 | 2 | -7 | 5 | -10 | -3 | -12 | 0 | -15 | -4 | -19 | -9 | -24 |

| 10 | 18 | 10 | -8 | 2 | -9 | 6 | -12 | -4 | -15 | 0 | -18 | -5 | -23 | -11 | -29 |

| 18 | 30 | 12 | -9 | 2 | -11 | 6 | -15 | -4 | -17 | 0 | -21 | -7 | -28 | -14 | -35 |

| 30 | 50 | 14 | -11 | 3 | -13 | 7 | -18 | -4 | -20 | 0 | -25 | -8 | -33 | -17 | -42 |

| 50 | 80 | 18 | -12 | 4 | -15 | 9 | -21 | -5 | -24 | 0 | -30 | -9 | -39 | -21 | -51 |

| 80 | 120 | 22 | -13 | 4 | -18 | 10 | -25 | -6 | -28 | 0 | -35 | -10 | -45 | -24 | -59 |

| 120 | 180 | 25 | -14 | 4 | -21 | 12 | -28 | -8 | -33 | 0 | -40 | -12 | -52 | -28 | -68 |

| 180 | 250 | 30 | -16 | 5 | -24 | 13 | -33 | -8 | -37 | 0 | -46 | -14 | -60 | -33 | -79 |

| 250 | 315 | 36 | -16 | 5 | -27 | 16 | -36 | -9 | -41 | 0 | -52 | -14 | -66 | -36 | -88 |

| 315 | 400 | 39 | -18 | 7 | -29 | 17 | -40 | -10 | -46 | 0 | -57 | -16 | -73 | -41 | -98 |

| 400 | 500 | 43 | -20 | 8 | -32 | 18 | -45 | -10 | -50 | 0 | -63 | -17 | -80 | -45 | -108 |

| 500 | 630 | 35 | -35 | 0 | -44 | 0 | -70 | -26 | -70 | -26 | -96 | -44 | -114 | -78 | -148 |

| 630 | 800 | 40 | -40 | 0 | -50 | 0 | -80 | -30 | -80 | -30 | -110 | -50 | -130 | -88 | -168 |

| 800 | 1000 | 45 | -45 | 0 | -56 | 0 | -90 | -34 | -90 | -34 | -124 | -56 | -146 | -100 | -190 |

| 1000 | 1250 | 52 | -52 | 0 | -66 | 0 | -105 | -40 | -106 | -40 | -145 | -66 | -171 | -120 | -225 |

| 1250 | 1600 | 62 | -62 | 0 | -78 | 0 | -125 | -48 | -126 | -48 | -173 | -78 | -203 | -140 | -265 |

8.2.3 Axiální zajištění ložisek

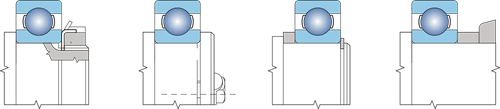

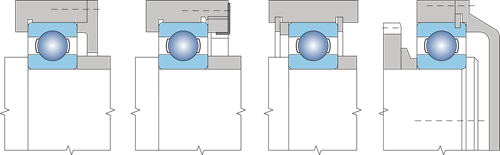

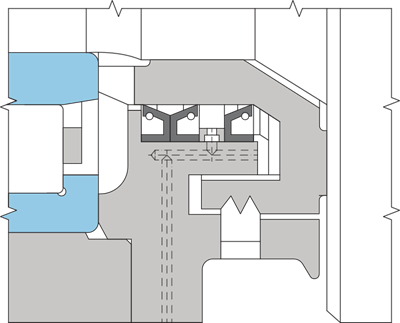

Vnitřní kroužek ložiska s válcovou dírou, který je uložen na čepu s přesahem (pevně), se obvykle zajišťuje v axiálním směru kruhovou upínací maticí, koncovou deskou nebo pojistným kroužkem, přičemž druhé čelo bývá zpravidla opřeno o osazení hřídele. Jako opěrná čela pro vnitřní kroužky se požívají sousední součástky a pokud je to třeba, tak se mezi tuto součástku a vnitřní kroužek ložiska vkládají rozpěrné kroužky. Příklady axiálního upevnění ložiska jsou na obr. 8.5.

Obr. 8.5

Ložiska s kuželovou dírou montovaná přímo na kuželový čep jsou obvykle zajištěna pojisnou maticí našrobovanou na závit na hřídeli. Jsou-li ložiska namontována na stahovaví pouzdro, vnitřní kroužek musí být opřen, např. o rozpěrný kroužek. Ten může být i součástí labirintu. Stahovací pouzdro je axiálně upevněno koncovou deskou nebo pojistnou maticí.

Příklady axiálního upevnění ložiska s kuželovou dírou přímo na kuželovém čepu nebo pomocí upínacího nebo stahovacího pouzdra jsou na obr. 8.6.

Obr. 8.6

Fa = 3B . d [N]

Fa – přípustné axiálně zatížení ložiska [N]

B – šířka ložiska [mm]

d – průměr díry ložiska [mm]

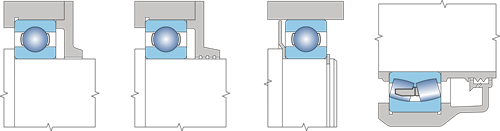

Pokud není žádoucí axiální posuv vnějšího kroužku v tělese, použijeme řešení, které využívá čelní opěrnou plochu nebo dosedací plochu víka ložiska, matici nebo pojistný kroužek. Ložiska s drážkou pro pojistný kroužek (NR) jsou prostorově málo náročná a jejich pojištění je jednoduché.

Příklady řešení jsou na obr. 8.7.

Obr. 8.7

8.3 Těsnění

Těsnění ložiskového prostoru je velmi důležité, protože škodlivé látky nacházející se v okolí ložiska mají na něj vliv a často ho úplně vyřadí z provozu. Těsnění má i opačnou funkci a to, že zabraňuje úniku maziva z ložiska a z úložného prostoru. Proto musí být těsnění řešeno vždy s ohledem na provozní podmínky stroje nebo zařízení, konstrukci uložení, způsob mazání, možnost údržby a ekonomické otázky výroby a použití.8.3.1 Bezdotykové těsnění

U tohoto těsnění je mezi neotáčející se a otáčející se součástkou pouze úzká mezera, která se někdy vyplňuje plastickým mazivem. Při tomto těsnění nedochází k opotřebení v důsledku tření, a proto je toto těsnění vhodné použít pro nejvyšší obvodové rychlosti a pro vysoké provozní teploty. Příklady štěrbinového těsnění jsou na obr. 8.8

Obr. 8.8

Dalším velmi účinným těsněním je labyrintové, kterým je možné zvýšit těsnicí účinek větším počtem labyrintů nebo prodloužením těsnicích štěrbin. Příklady tohoto těsnění jsou na obr. 8.9.

Obr. 8.9

8.3.2 Třecí těsnění

Třecí těsnění je vytvořeno z pružného nebo měkkého, avšak z dostatečně pevného a nepropustného materiálu, který je vložen mezi rotující a pevnou součástku. Takové těsnění je většinou laciné a je vhodné pro nejrůznější konstrukce. Nevýhodou je kluzné tření dotýkajících se povrchů, a tím omezení použití pro vysoké obvodové rychlosti.

Nejjednodušší je těsnění s plstěným kroužkem (obr. 8.10). Je vhodné pro provozní teploty v rozsahu -40 °C do +80 °C a pro obvodové i do 7 m.s-1, přičemž se vyžaduje drsnost povrchu kluzné plochy maximálně Ra = 0,16, tvrdost minimálně 45 HRC nebo úprava tvrdým chromováním. Rozměry plstěných kroužků a drážek řeší příslušné národní normy.

Obr. 8.10

Velmi rozšířeným způsobem těsnění je těsnění hřídelovými kroužky (obr. 8.11). Hřídelové kroužky jsou vyrobené z gumy nebo jiných vhodných plastů vyztužené kovovou výztuhou. Podle použitého materiálu jsou vhodné pro provozní teploty od -30 °C do +160 °C. Dovolená obvodová rychlost je závislá od drsnosti povrchu kluzné plochy:

- do 2 m.s-1 je drsnost max. Ra= 0,8,

- do 4 m.s-1 je drsnost max. Ra= 0,4,

- do 12 m.s-1 je drsnost max. Ra= 0,2.

Obr. 8.11

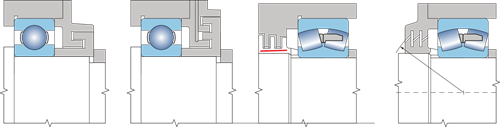

Kromě uvedených nejrozšířenějších těsnicích kroužků existují další konstrukce třecího těsnění s použitím zvlášť tvarovaných těsnicích kroužků z gumy, plastů, atd. nebo speciálních pružných kovových kroužků. Toto těsnění se volí buď pro uložení s velkými nároky na utěsnění ložiskového prostoru (velké znečištění okolí, vysoká teplota, vliv chemických látek), nebo z ekonomických důvodů při hromadné a velkosériové výrobě. Příklady jsou na obr. 8.12.

Obr. 8.12

8.3.3 Kombinovaná těsnění

Zvýšený těsnicí účinek se dosáhne kombinací bezdotykového a třecího těsnění. Taková těsnění se doporučují pro vlhké a znečištěné prostředí. Příklad je na obr. 8.13.

Obr. 8.13